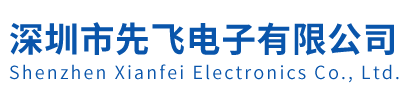

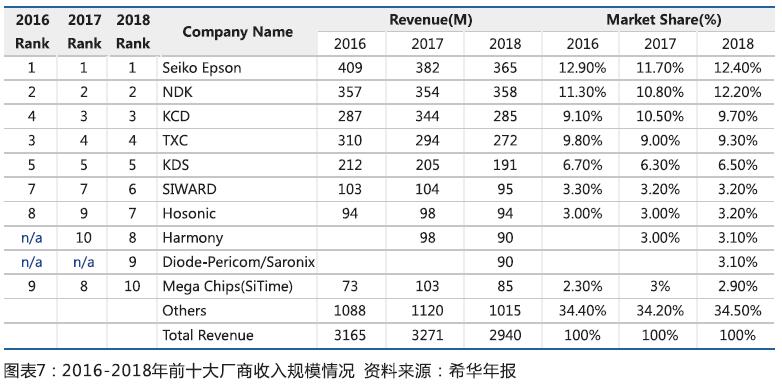

全球石英晶体元器件厂家主要在日本、美国、台湾地区及中国大陆。美国厂商主要针对美国国内及部分专项市场,供求渠道较为稳定,产品单位价值较高。日本是国际石英晶体谐振器传统制造强国。随着电子信息行业的飞速发展和智能应用领域的多元化,日本厂商进一步加大了技术及设备的升级速度,在中高端应用领域实行了排他性的相对技术垄断,具备较强的规模效应和技术优势。2013年以后,日本厂商受到原材料和人力资源成本上升,以及全球范围内其他区域如中国台湾、中国大陆等厂商产能扩张等因素的影响,市场份额出现较大幅度下滑。日本厂商将中低端业务逐步转移至中国,市场份额占比已经由2011 年的59.3%下降到50%以下。

中国台湾地区厂商近年来发展迅速,产品更新速度快,2017年已经占据了全球约24.3%的市场份额,竞争实力在短时间内也无法撼动。大陆企业起步较晚,核心生产设备依赖外购,产品主要应用于消费类电子和小型电子领域。不过近年来,大陆厂商凭借成本优势迅速发展,成长率显著高于其他国家。根据日本水晶工业协会公布的数据:2017 年大陆厂商晶振销售额约占全球的10.10%,较2010年的4.0%增长近6.1个百分点。

替代逻辑一:稳固无源晶振市场份额

无源晶振在对精度要求较低、成本较高的领域广泛应用。虽然无源晶振的精度、抗噪声性能、抗干扰性能较有源晶振存在一定差距,但终端厂商在选择晶振时也会考虑成本因素。无源晶振的价格仅为有源晶振的五分之一至十分之一,在电路中广泛应用。比如,移动终端的蓝牙传输、红外线功能,计时器及钟表的计时功能,仅需无源晶振便能实现。

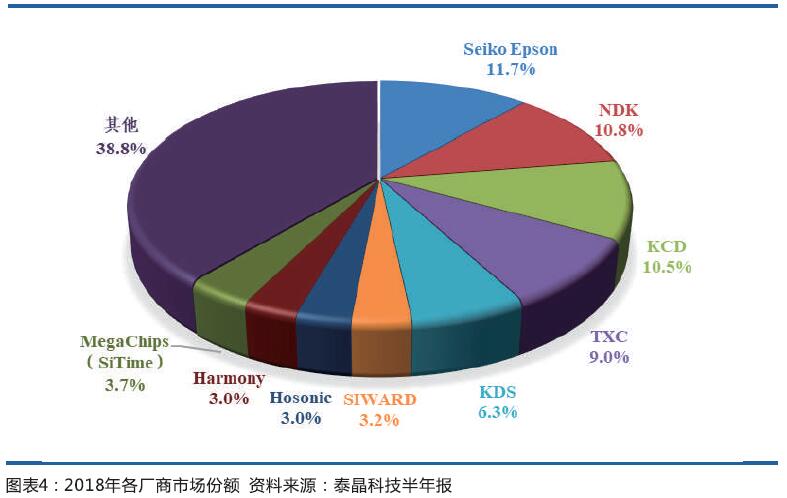

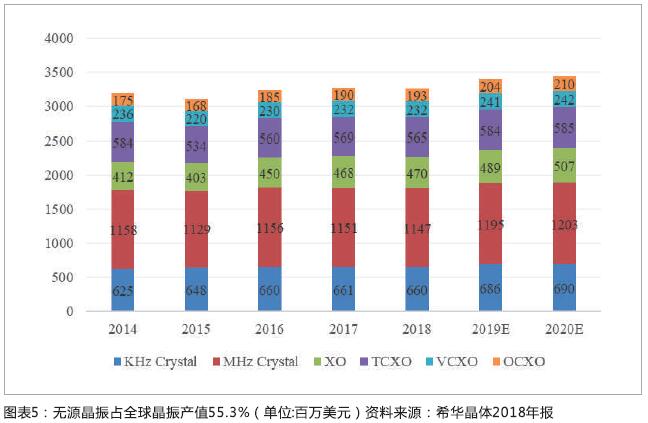

无源晶振产销量在晶振市场中占较大份额。根据CS&A数据,2018年全球利用石英晶体制成的频率元件产值为33亿美元,其中无源产品产值为18亿美元,占比为55.3%。石英晶体频率元件年销量180亿颗,其中无源产品销量为164.45亿颗,占比为89.3%。根据压电晶体行业协会(PCAC)的数据,国内市场2016年石英及陶瓷等各类材料制成的无源晶振销量达到185.7亿颗,其中音叉晶体谐振器、微型SMD高频晶体谐振器的销量分别为85.1亿只和100.6亿只,销售额分别为14.6亿元和49.3亿元。

疫情过后国内厂商陆续提价,无源晶振国产替代迎来契机。对比四家晶振厂商低频及高频晶体谐振器产品参数,日本、台湾、大陆厂商在无源晶振领域并无明显差异。目前,中国凭借劳动力成本、市场规模优势,已经发展成为无源晶振主要制造基地。2020年新冠疫情导致全球晶振产能减少,供需状况发生转变。3月后,中国情势已经逐步好转产能释放在即,晶振行业迎来国产替代契机。根据公开资料显示,泰晶科技等国内晶振企业已于2月20日对产品亦进行新一轮提价,中国厂商在无源领域的优势将逐步凸显。

替代逻辑二:TCXO 及TSX订单增长,国产替代空间巨大

经过2017-2018年晶振市场低迷期,部分日企整生合产线。有源晶振可针对晶体的频率温度特性做相应的补偿,多用于高速通信、导航、汽车电子等领域。2015年-2016年4G建设对温补晶振需求旺盛,日本各厂商纷纷扩张产线。而2017年后,移动通信行业步入4G到5G过渡阶段,温补晶振需求疲软,前期扩产导致库存积压。日本厂商和全球代理商开始消化库存,温补晶振价格一度大幅下跌。石英晶振市场规模在2018年下滑10.11%,至29.4亿美元。巨头NDK公司有源业务在18及19财年连续下滑,KDS业务收入也进入负增长阶段。部分小厂商关闭生产线进行整合,实力较强的龙头企业则专注高附加值产品,市场集中度进一步提升。例如,以京瓷为代表的部分日系晶振厂甚至剥离2520、2016尺寸温补晶振产线,转而主攻毛利率更高的1612尺寸产品。

2019下半年有源晶振市场供需情况发生转变,2520及2016温补晶振订单增多。供给端:由于此前部分日本晶振原厂和材料供应商将生产线迁至东南亚等地,导致部分型号产品交货周期延长,有源晶振又回到供不应求的状态。需求端:移动通信市场5G基础设施建设加速,汽车领域配置ADAS等设备的高端车型渗透率提升,综合导致晶振市场回暖。

5G基站、汽车电子及物联网等高科技领域对2520(2.5mm*2.0mm)、2016(2.0mm*1.6mm)两种尺寸的温补晶振和热敏晶体需求较高,该型号产品订单增长,逐步出现量价齐升的态势。

低成本的热敏晶体可在一定程度上替代温补晶振。热敏晶体和温补晶振都是在特殊环境下使用的频率元件,可以改善其频率温度补正。热敏晶体的原理是在普通贴片晶振基础上增加一颗热敏电阻以及一颗变容二极管,利用变容二极管的容变功能与热敏的传感功能相结合,形成带有温度传感功能的热敏石英晶振。热敏晶振在工作过程中受到了温度感应时可以使晶体产品在工作过程中保持一个精准的不变的温度,使晶振产品的精度给CPU提供信号的同时又能避免因为温度的问题给晶振造成频率较大的偏差。带有温度传感的热敏晶振是温补晶振的替代品,其成本低廉、生产快捷,但精度弱于温补晶振。例如,TCXO温补晶振的频率偏差在±0.5ppm 的范围,晶振给CPU控制中心提供的信号接收到的线路导航精准偏差在3-5米范围内;而热敏晶振频率偏差为±10PPM,导航偏差约为200米。

温补晶振&热敏晶体国产替代空间巨大,中国企业逐步实现技术突破。惠伦晶体聘请国外具有先进研发经验和专业学识的高级人才,实现了TCXO器件产品的技术研发,向压电石英晶体产品全系列发展。泰晶科技也研发出广泛应用于移动通信和汽车电子领域的2520、2016两种型号热敏晶体。对比日本、台湾、大陆五家公司产品数据,大陆企业将逐步突破热敏晶体和温补晶振技术,进一步缩小和日、台企业的差距。

替代逻辑三:突破光刻技术,推进小型化、高精度发展

(1)MEMS技术可解决传统机械加工的局限

高稳定性的晶体元器件晶体单元/晶体振荡器按照切型主要分为三种:(1)kHz级的晶体单元采用音叉型结构振动子;(2)MHz级的晶体单元采用AT型结构振动子;(3)百MHz超高频晶体单元采用SAW型振动子,温度特性曲线和音叉型振动子类似。随着下游产品对晶振抗振性、相位噪声等、尺寸小型化等参数要求越来越高,传统机械加工的局限性逐渐显露。

音叉型晶振缺陷:单元尺寸压缩后将难于取得良好的振荡特性。当石英振动子的尺寸从1.2×1.0mm减小到1.0×0.8mm时,串联电阻值(CI值)会升高30%左右,也就是说音叉型晶体单元尺寸压缩后将难于取得良好的振荡特性。

AT切型晶振缺陷:传统机械加工难以满足严格的公差要求。AT切割是目前使用最广泛的石英晶体类型之一,常用于高频晶振。典型的超小型胚料尺寸小于3.5*0.63mm,加工难度大幅增加。大规模生产小型晶体时,需要将公差控制在2um以内,而传统机械加工难以满足严格的公差要求。

超高频晶振缺陷:多次倍频导致相噪损失严重。晶振工作频率通常与晶片厚度成反比,传统机械加工最适合的频率范围为1-40MHz(对应晶片厚度0.04mm)。以传统方式生产百MHz晶振需要将晶片加工至超薄,从而导致出现稳定性差及易破损的缺点。因此,生产百兆赫兹高频晶振通常采用10MHz 成熟产品作为基准频率源,并经过多次倍频获得所需信号。但这样导致电路复杂,相噪损失严重。

微电子机械系统(MEMS)技术的有效应用为石英晶体的加工提供了技术借鉴和启发。MEMS技术利用IC加工技术实现微纳米尺度加工,在加工精度、加工手段、EDA(计算机辅助设计)等方面具有先天优势,因此石英晶体技术与MEMS技术的结合成为必然趋势。